ばねの表面処理電解研磨・化学研磨・酸洗い・不動態化処理

- ばねの表面処理の目的

- サビのメカニズムとばねの防錆設計の考え方

- めっき(亜鉛、ニッケル、金、すず)

- めっきの図面記号の解説

- 化成処理(黒染め、パーカー処理)

- 水素ぜい化除去処理(ベーキング)

- 電解研磨・化学研磨・酸洗い・不動態化処理

ばねの電解研磨・化学研磨

電解研磨・化学研磨は、金属表面の微小の凸部を凹部に比べて多く溶解することによって、金属表面を平滑にして光沢を出させる方法で主に表面艶出しが主な目的です。

特徴は、被研磨品に対して物理的な力を与えないため、細いばね、複雑な形状をしたばねに施しても変形しない。しかしながら、この研磨は、被研磨物の材質に極めて影響を受けやすい。すなわち、材質、熱処理、加工度等により浴組織を変えなければならない場合が多く、条件管理が困難なため、現在機械的研磨の方が工業的に研磨を行う場合には広く用いられている。

電解研磨・化学研磨は、表面の光沢化に主目的があるため、一般的にこの研磨法を用いる場合には、あらかじめ表面のサビ、油脂、汚れなどを除去しておく必要がある。また、表面不純物を変形させず除去できることからX線による残留応力測定をする際に、表面異常層、不純物などの除去にも使用されます。

電解研磨

電解研磨とは、ある特定の薬品の溶液中に被研磨品を陽極にして(陰極は適宜な金属でよい)通電し、電気化学的に表面を光沢のある平滑面にする方法をいう。

鉄鋼を研磨すべく各種の浴組成があるが、大別すると、過塩素酸系浴、りん酸-硫酸-クロム酸系浴にわけられる。

下表は、一般的に多く用いられる、りん酸-硫酸-クロム酸系浴の組成および条件の一例です。

| りん酸 | 40~50% |

| 硫酸 | 34~37% |

| クロム酸 | 3~4% |

| 比重 | 1.65 |

| 電流密度 | 30~100A/dm² |

| 浴温 | 40~80℃ |

- ■電解研磨前

- 圧縮ばねの両端研削面に焼け跡が残っている

- ■電解研磨後

- 圧縮ばねの両端研削面がキレイになっている

化学研磨

化学研磨とは、化学薬品に浸漬し、化学反応を促進することによって被研磨品を平滑化する方法で、その操作は酸洗いと同じである。 酸洗いは主として酸化物除去のみである。

化学研磨は、被研磨品の平滑化と酸化物除去の両方を目的としている。電解研磨と違う点は、溶液に電流を通じないことと品物を単に浸漬する操作だけで研磨するため、強力な溶解促進剤を用いる点である。鉄鋼を研磨すべき浴組織は、硝酸-硫酸及びりん酸系浴があり、後者のほうがすぐれた効果をもっている。

りん酸は、オルソ、ピロ、メタの3つの型のうち、ピロりん酸が最もよいと言われている。その時の浴組織及び使用条件は下記のようになります。

| 硝酸 | 20% |

| 硫酸 | 5% |

| ピロりん酸 | 50% |

| 温度 | 200℃ |

| 時間 | 2分 |

酸洗い

酸洗いも化学研磨の一種といえますが、表面の酸化物除去(サビの除去なども含む)が主目的で、表面の光沢や平滑化が目的でない点が化学研磨と違います。

酸洗いは、さび落としとしてよく利用されます。

- ■酸洗い前

- ■酸洗い後

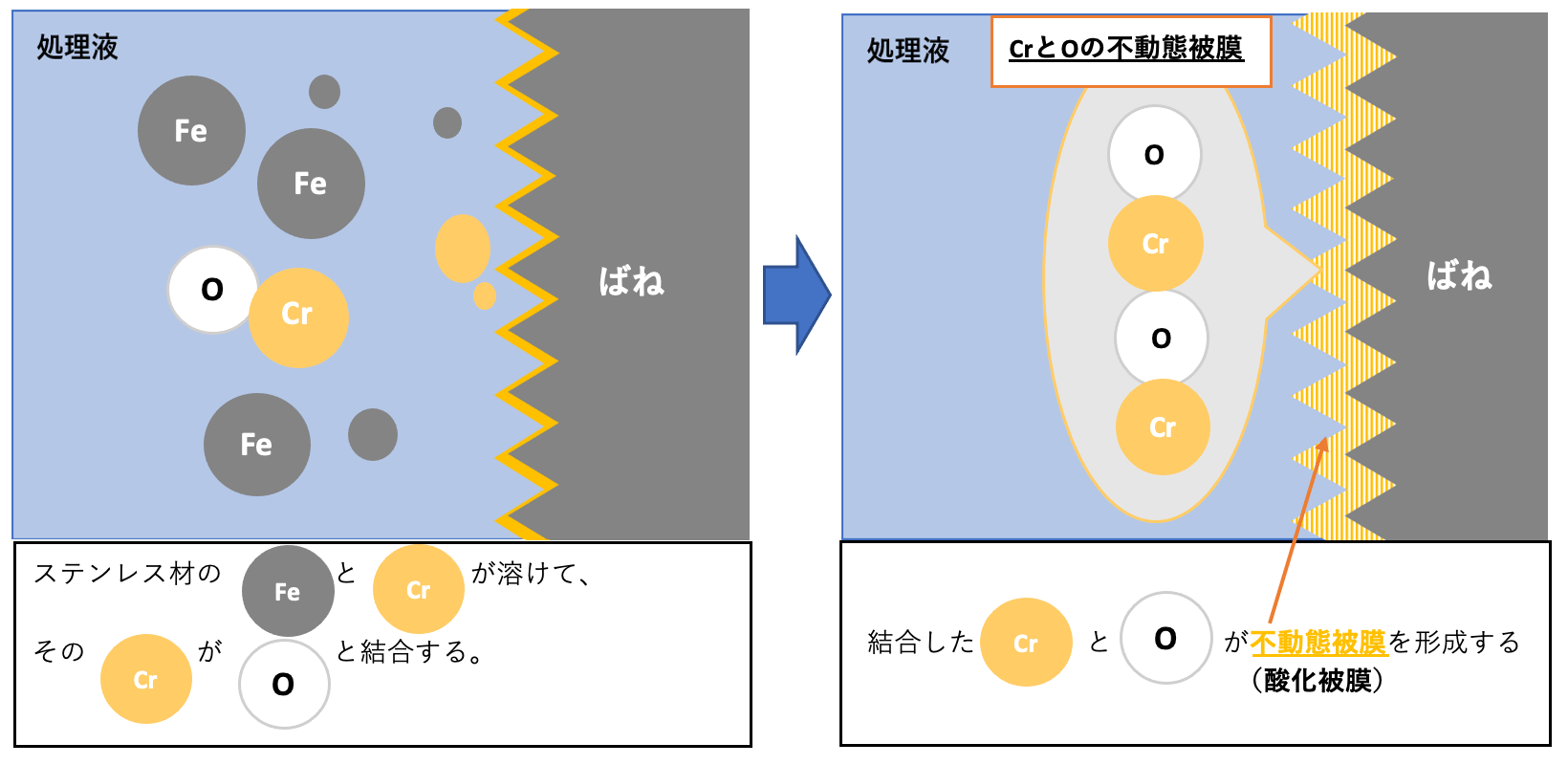

不動態化処理とは

ばねの不動態化処理とは、パシベート処理、パシベーション処理といわれ処理液に浸漬することで製品の表層に不動態皮膜(酸化皮膜)を形成する処理です。

内部を酸による腐食から保護する状態をいいます。

ステンレス鋼の表面に形成される酸化被膜は、この不動態化皮膜にあたり、ステンレス鋼の耐食性はこの被膜による。

ステンレス鋼は本来、空気に触れることにより、自ら不動態化皮膜を生成するが、二次加工や溶接などで局部的に強固な皮膜が失われることがある。

このような場合には、ばね製造後の最終工程にて不動態化処理を施し、強制的に均一で強固な皮膜を形成させて腐食の防止が図られることが多い。

ステンレス鋼の不動態化処理には、硝酸、その他強力な酸化剤を含む溶液への浸漬が一般的な方法となっている。